Depuis la version 2026, Flux 3D et Flux PEEC ne sont plus disponibles.

Veuillez utiliser SimLab pour créer un nouveau projet 3D ou pour importer un projet Flux 3D existant.

Veuillez utiliser SimLab pour créer un nouveau projet PEEC (pas possible d'importer un projet Flux PEEC existant).

/!\ La documentation est en cours de mise à jour – des références au 3D peuvent subsister.

Création d'une application pour les machines avec vrillage en escalier

Introduction

- Comment créer une application avec un vrillage en escalier.

- Exemple d'utilisation.

Comment créer une application avec un vrillage en escalier

- Seules les applications magnétiques existent dans Flux Skew, comme indiqué dans la section : Les applications magnétiques de Flux Skew.

- Pour toutes les applications dans Flux Skew, l'onglet Définition de la fenêtre de création de l'application contient une section appelée Définition du vrillage. Cette section doit être complétée par les paramètres de construction de la machine vrillée.

- Ensemble mécanique vrillé : dans ce menu déroulant, l'utilisateur

doit choisir entre un Ensemble mécanique fixe et un Ensemble

mécanique tournant.Remarque : seules les régions liées à l'ensemble mécanique choisi seront soumises au vrillage. Cette option permet de distinguer entre les machines avec vrillage au rotor (généralement lié à un Ensemble mécanique tournant) et les machines avec vrillage au stator (généralement lié à un ensemble mécanique fixe).

- Type de vrillage : dans ce menu déroulant, l'utilisateur doit choisir Vrillage en escalier.

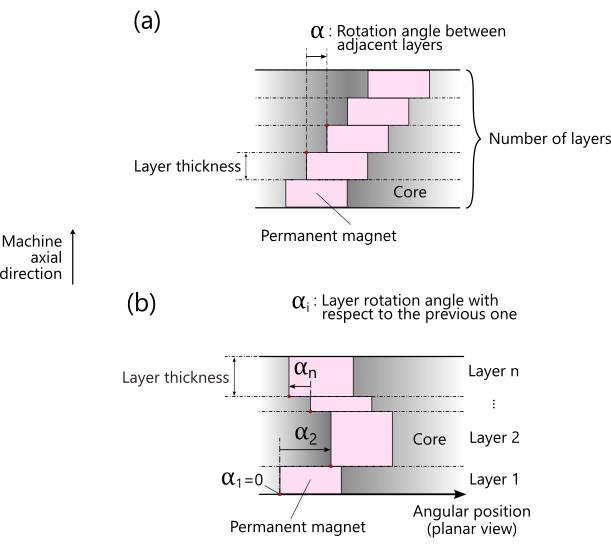

- Description de la topologie : dans cette section, deux possibilités sont offertes, à savoir les méthodes de description Simple (couches homogènes) et Avancée (couche par couche).

- La méthode Simple (couches homogènes) est la plus directe et requiert

trois paramètres seulement (en conformité avec la Figure 1) :

- l'Unité de longueur permettant de choisir l'unité (ou d'en créer une nouvelle) pour l'Épaisseur des couches;

- l'Épaisseur des couches;

- l'Angle de décalage entre couches successives, en degrés;

- le Nombre de couches, c'est-à-dire la discrétisation axiale

de la machine vrillée après sa reconstruction en 3D (en

post-traitement).Remarque : Ce paramètre correspond également au nombre total de problèmes éléments finis 2D résolus par Flux Skew sur la longueur axiale de la machine, comme indiqué dans la section : Qu'est-ce que Flux Skew ?

- La méthode de description Avancée (couche par couche) est également

disponible et permet de définir des topologies plus complexes (par exemple, avec

des vrillages en V, W ou encore zigzag). Avec cette approche, l'utilisateur doit

remplir une table dans laquelle chaque ligne correspond à une couche vrillée.

Deux paramètres sont requis pour chaque couche (en accord avec la Figure 1) :

- l'Unité de longueur permettant de choisir l'unité (ou d'en créer une nouvelle) pour l'Épaisseur de la couche;

- l'Épaisseur de la couche;

- l'Angle de rotation de la couche par rapport à la précédente, en degrés.

Les autres onglets de la fenêtre de création d'application sont similaires à leurs homologues dans Flux 2D et Flux 3D et dépendent de l'application spécifique choisie par l'utilisateur.

Une fois la description de l'application terminée, l'utilisateur est prêt à procéder à la description 2D d'une machine électrique tournante avec vrillage en escalier dans l'environnement de Flux Skew.

Exemple d'application

Cet exemple considère la modélisation d'une machine synchrone à aimant permanent (MSAP) avec vrillage en escalier, à la fois en Flux Skew et en Flux 3D.

Afin de comparer ces modules et les résultats obtenus avec chacun d'eux, considérons une MSAP triphasée comportant 8 pôles. Son bobinage triphasé est réparti entre plusieurs encoches statoriques, à raison d'une phase par encoche. De plus, son rotor (qui contient les aimants) est vrillé en escalier: ses aimants permanents sont répartis en trois couches vrillées le long de la direction axiale. Chaque couche a une longueur axiale égale à 125 mm, et l'angle de rotation entre elles est de 10°.

La Figure 2 présente une première approche de modélisation de ce dispositif basée sur une simulation magnétique transitoire Flux Skew. Il convient de rappeler que, dans Flux Skew, toute la description du projet est effectuée en 2D, comme indiqué dans la section Qu'est-ce que Flux Skew ?.

Une simulation représentant la même MSAP avec rotor vrillé a également été réalisée dans Flux 3D.

Ce comportement n'est pas vraiment surprenant, puisque le projet Flux 3D prend en compte la fuite de flux aux extrémités de la machine. Cet effet n'est pas pris en compte dans Flux Skew, puisque ce module résout plutôt une série de problèmes d'éléments finis 2D liés entre eux, comme discuté dans la section Qu'est-ce que Flux Skew ?.

| Flux Skew | Flux 3D | |

|---|---|---|

| Temps de maillage | 30 secondes | 1 heure |

| Temps de résolution | 25 minutes | 11 heures |

La Figure 4 montre que Flux Skew évalue une induction magnétique constante dans chaque couche de la machine vrillée le long de ce chemin spécifique dans le stator. Ce résultat découle une fois de plus de l'approche multi-2D mise en œuvre dans Flux Skew, qui décrit le problème en termes d'une série de simulations éléments finis 2D liées entre elles. D'autre part, Flux 3D évalue une induction magnétique plus réaliste, qui varie de façon continue le long de la dimension axiale de la machine. Les deux solutions sont en bon accord, notamment aux positions axiales qui correspondent aux centres de chaque couche du projet Flux Skew.

Il ressort de cet exemple que Flux Skew fournit des résultats qui sont globalement en bon accord avec Flux 3D. Ceci est obtenu avec une description simplifiée du projet et des temps de calcul réduits. Néanmoins, l'utilisateur doit toujours garder à l'esprit les approximations sous-jacentes dans une simulation Flux Skew, notamment lors du post-traitement des résultats ou lors de leur comparaison avec Flux 3D ou avec le dispositif réel.